Nachtrag 18.03.2019: Dieser Blogeintrag wurde mit mehr Details ins Wiki übernommen.

Eigentlich habe ich mich nur in der Ausfahrt vertan – was bin ich nur für ein Dussel. Weil ich aber schon dort war, habe ich mir etwas mitgenommen: Die billigste verfügbare Lampe mit Funkanbindung (GU10 mit 400 lm, 803.652.70) und einen drahtlosen Dimmer (003.478.31), der eine relativ interessante Funktionsweise hat: Man kann ihn in quasi beliebiger Raumlage drehen (liegend oder an der Wand klebend) – die Halterung braucht man dafür nicht. Daher meine Vermutung: Da muss ein mindestens ein Drehratensensor (Gyroskop) oder gar ein Kompass drin sein.

Der Hauptgrund des Einkaufes war – zumal es in meiner Wohnung keine Leuchten mit GU10-Lampen – eher ein Teardown, da ich online bis jetzt noch nichts finden konnte.

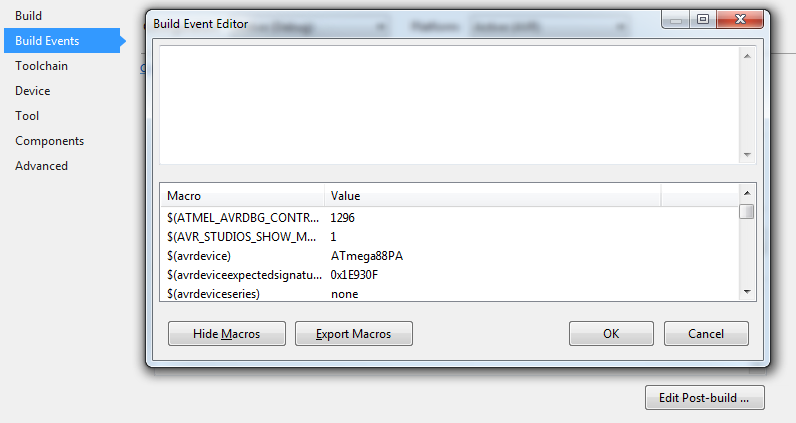

Nimmt man das „User-servicable“ Gehäuse vom Dimmer ab, bekommt man folgendes zu Gesicht (klick macht wie immer groß):

|

|

Die Typenbezeichnung ist also neben der Ikea-Nummer ICTC-G-1. Obwohl das Gehäuse den Anschein macht, als wäre es Ultraschall-verschweißt, ist es nur geklipst. „Built to a price“, das Schweißen wäre ein zusätzlicher Produktionsschritt und die Spritzguss muss sowieso ran. Mit einem Schraubendreher lassen sich die Gehäuseteile vorsichtig trennen.

|

|

Das Rückteil ist weniger spektakulär – ein Magnet und eine Kontaktfeder für die Batterie. In der anderen Hälfte steckt die „Magie“:

|

|

Der Codename für das Leiterkärtchen ist allen Anschein nach „Nebula_1F“. Ich bin kein Trekkie, aber ist das eine Anspielung auf eine Schiffsklasse? Halbwegs futuristisch ist die Bedienung immerhin…

Hirn und Herz ist ein Silabs EFR32 MG1P132GI. Für ein Datenblatt sollte man den Suchbegriff auf „EFR32MG1“ einschränken: „Mighty Gecko Mesh Networking Wireless SoCs for Zigbee and Thread“-Produkt-Familie beim Hersteller.

Leider hört es da auch schon fast auf. der IC rechts unten (mit der Aufschrift „I4BEB2 P10343“) dürfte ein EEProm sein (nachdem der Gecko wohl keinen internen hat), bei den oberen beiden (Aufdruck „S2 636“ und „628“) dürfte es sich vermutlich um Magnetometer und Gyro handeln. Letzteres vermutlich eher links oben, da diese Komponenten meines Wissens etwas höhere Pulsstromaufnahmen (schließlich muss die Mikromechanik angeschubst werden) haben.

Schön an den Geckos ist, dass man die Pins ziemlich komfortabel auf die gewünschten Funktionen routen kann, für’s Reverse Engineering ist das allerdings nicht so ganz schön.

Wenn man die Leiterbahnen etwas verfolgt erkennt man, dass es die Leiterkarte mehr als 2 Lagen hat, halbwegs erstaunlich, bei der vergleichsweise geringen Komplexität. Bei der Leiterkartenproduktion wurde das aber wieder reingeholt: Die Leiterkarte ist gestanzt statt gefräst und das Material sieht eher billig als günstig aus. Immerhin sind die Kontakte vergoldet und es wurden einige Testpunkte spendiert – da wird sicher ein I²C dabei sein.

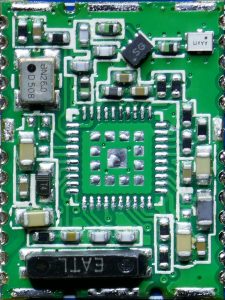

Objekt 2 ist, wie oben geschrieben, eine GU10-Lampe:

|

|

Der Deckel bzw. die Optik geht erstaunlich leicht runter, Innen sieht es erstaunlich unspektakulär aus:

|

|

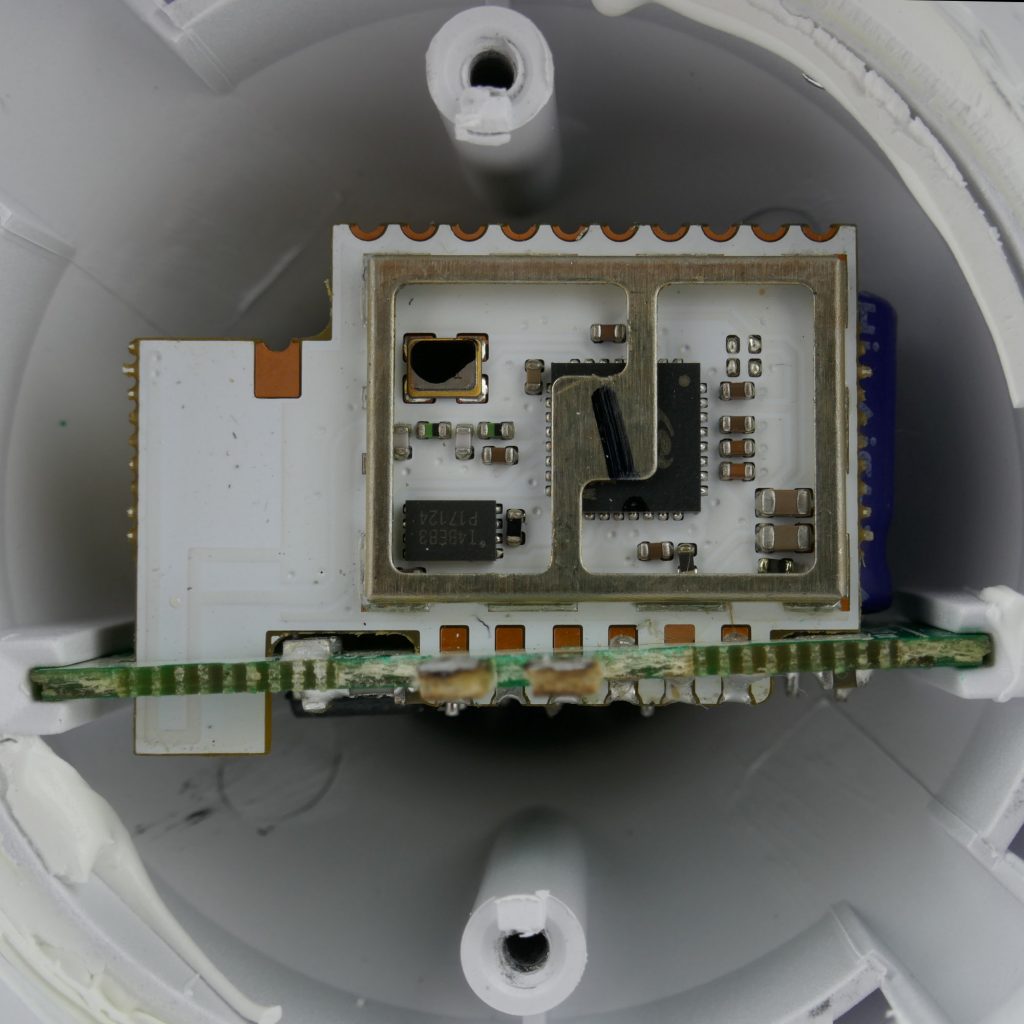

Ein herumflatterndes Kupferfähnchen? Sieht nach einem late fix zum Bestehen der EMV-Prüfungen aus. Das LED-Modul hat keine Wärmeleitpaste im Rücken und die leicht verklebte Metallplatte lässt sich mit sanfter Gewalt (mit dem Schraubendreher am Schraubloch hebeln) herausnehmen. Dahinter begrüßt einen die Elektronik – oder zumindest das Funkmodul.

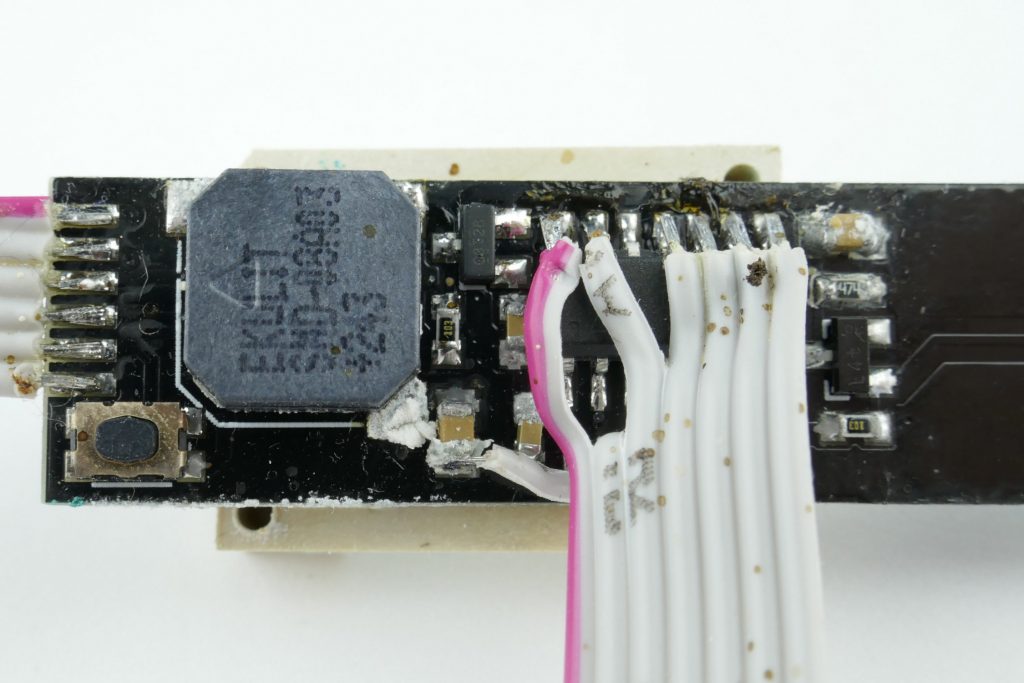

Es sieht besser aus als es ist. Ich bin mir nicht sicher, ob das Shielding seinen Namen verdient hat, es wackelt wie ein Kuhschwanz. Eine saubere elektromechanische Verbindung sieht auf jeden Fall anders aus. Ein bisschen mehr hebeln und das Innere erblickt das Tageslicht:

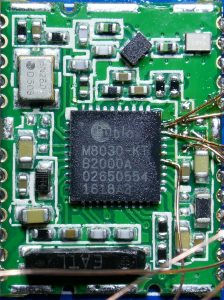

Das Silabs-Logo lässt sich erahnen, links unten sitzt auch ein „alter Bekannter“. Bin mir ziemlich sicher, dass es sich hier um einen EEProm handelt. Im Bild sieht man auch, dass das Modul by design eher bescheiden eingelötet ist: unter der linken Kante sitzt ein SMD-Widerstand, unter der rechten nicht. Da man sowas maschinell nicht vernünftig gelötet bekommt: Messer rein, Gedärme raus. Natürlich: Modul rein, Lötzinn-Raupe drüber.

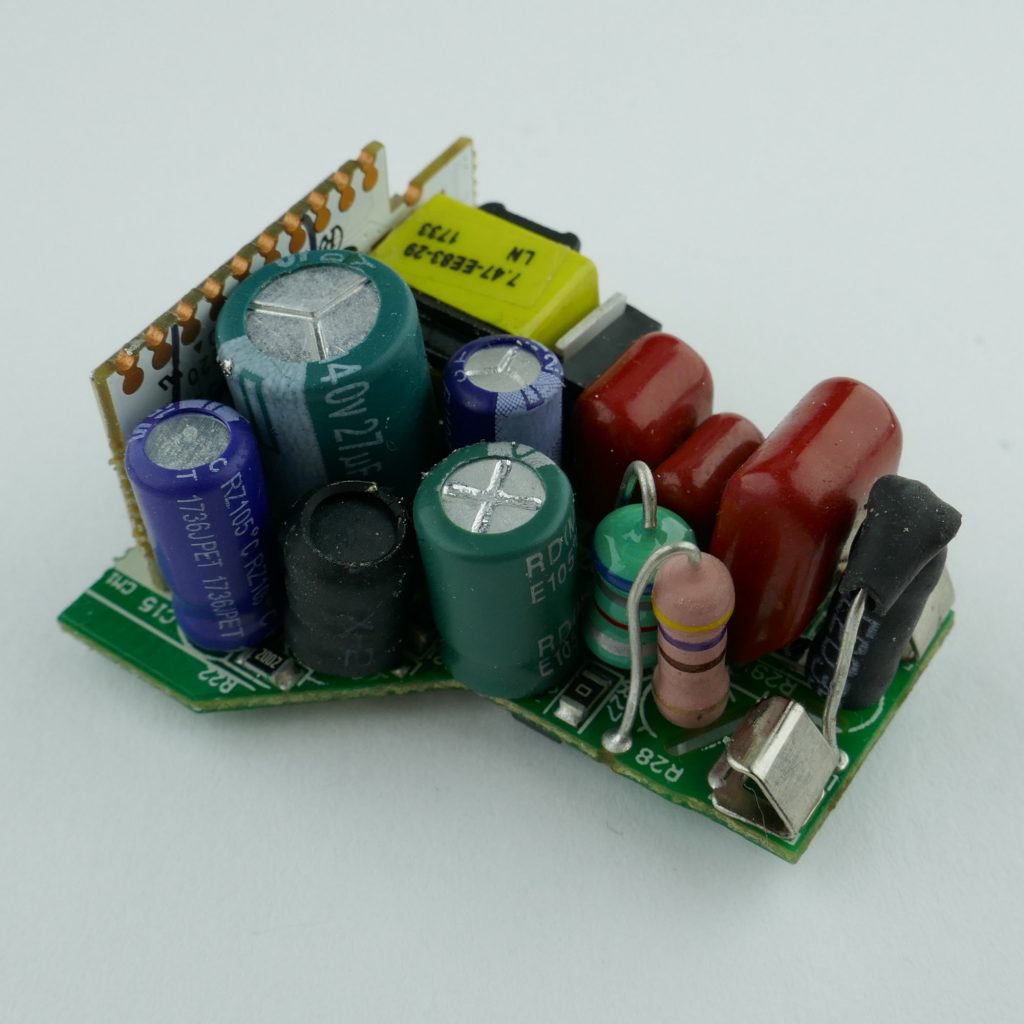

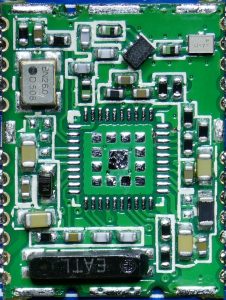

Mit ein bisschen Zug kommt auch das Netzteil + Controller raus. Es ist hinten nicht verlötet und sieht von oben zwar sehr eng gepackt aber dennoch halbwegs ok-ish aus:

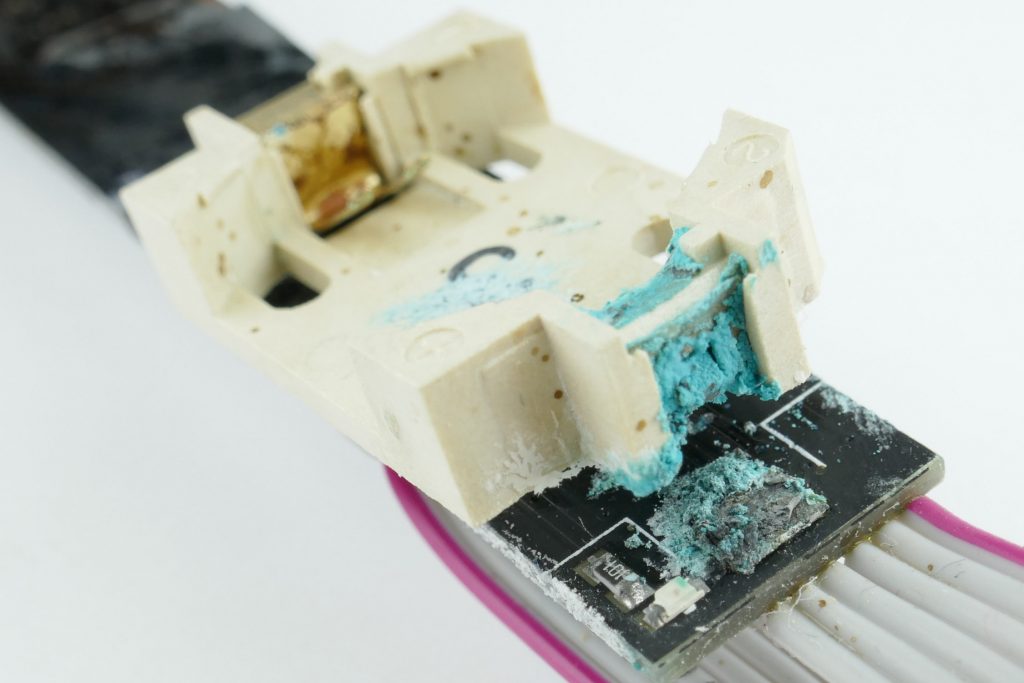

Von unten sollte man es – zumindest wenn man Elektroniker ist und einen schwachen Magen hat – besser nicht ansehen. Verdammt viele Handlötungen, mehr Lötzinn als mir lieb ist und noch mehr ekelhafte Flussmittelrückstände:

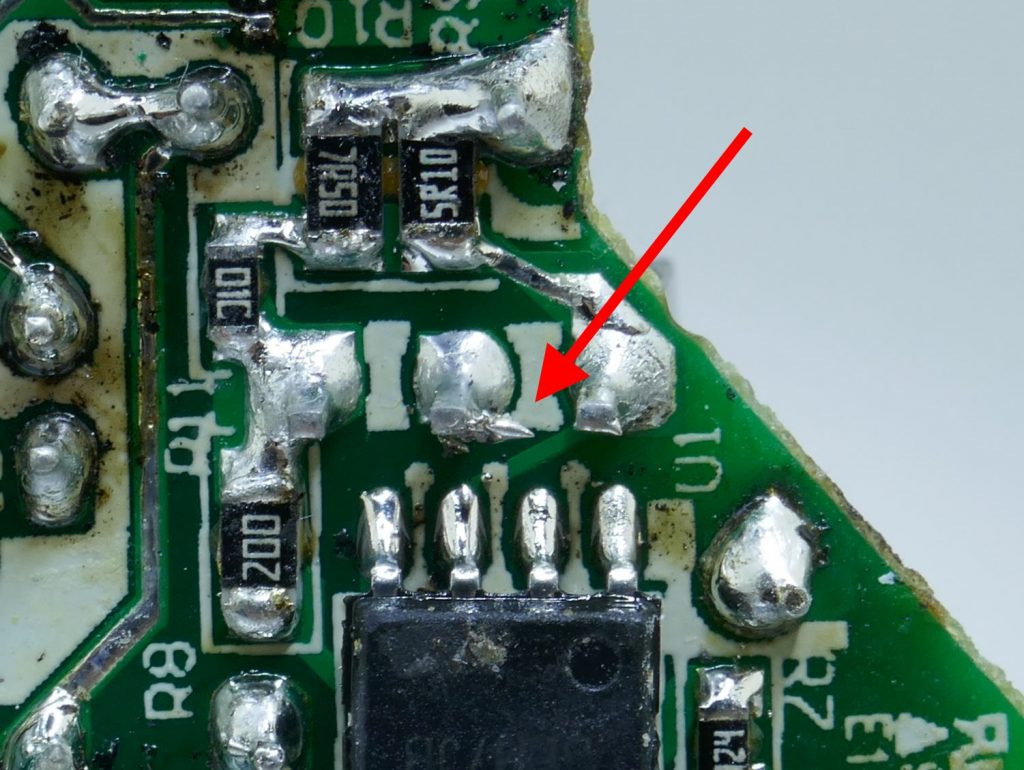

Der 5-Beiner oben ist mit ZR7IB beschriftet (kein Datenblatt auffindbar). Das Beuteil im SO-8-Gehäuse heißt BEH7JB (auch nix zu finden). Die Qualität dieser Leiterkarte ist leider nicht wirklich rühmlich.

Einen High-Pot-Test würde ich angesichts solcher Lötstellen nicht unbedingt machen: