Platinen Ätzen

Einführung:

Wer keine Lust mehr hat auf den "unprofessionellen"

Lochrasterplatinen rumzulöten, der ist hier richtig!

Ich versuche auf dieser Seite meine Erfahrungen mit dem Ätzen von Platinen zu

publizieren. Ich hoffe ich kann dir damit helfen.

|

Zuerst eine Warnung:

Beim Ätzen werden aggressive Chemikalien verwendet, die Hautverätzungen,

Schleimhautreizungen und fataleres zur hervorrufen können. Deswegen

weiße ich ausdrücklich darauf hin, dass ich keinerlei Haftung für

eventuelle Schäden an Personen und/oder Materialien übernehme!

Ich empfehle es auch Schutzmaßnahmen, wie Schutzbrillen und dicke

Gummihandschuhe anzuwenden!

Weiterhin ist es wichtig, den Ätzvorgang nur in gut belüfteten

Umgebungen zu machen, da giftige Gase entstehen können, die sicherlich

nicht gesundheitsfördernd sind. |

Als erstes versuchte ich mein Glück mit Transferfolien. Das

sind spezielle (aber sehr teuere und schlecht erhältliche) Teflon-Folien, die

mit einem Laserdrucker oder Fotokopierer "bebrannt" werden. Danach

werden sie auf eine normale Epoxyd-Platine (eine Platte mit 35µm dünner

Kupferschicht) gebügelt.

Den Laserdrucker habe ich von meinem Nachbarn ausgeliehen (noch einmal Danke

dafür!). Zuerst habe ich das Layout einige Male auf Papier und OVP-Folie

gedruckt. Nachdem ich mit den Ausdrücken (von meinem LCD/PIC-Board

1.2) sehr zufrieden war habe ich mich an die Transferfolie gewagt. Das

Ergebnis sah nicht schlecht aus. Anders als bei den anderen Medien war der Rand

der Leiter ein bisschen hell. Naja, wird schon passen, dachte ich mir.

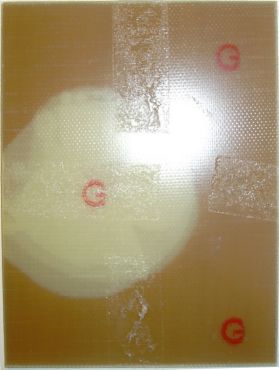

Doch die Enttäuschung kam beim Aufbügeln auf die Platinen. Hierzu ein paar

Bilder:

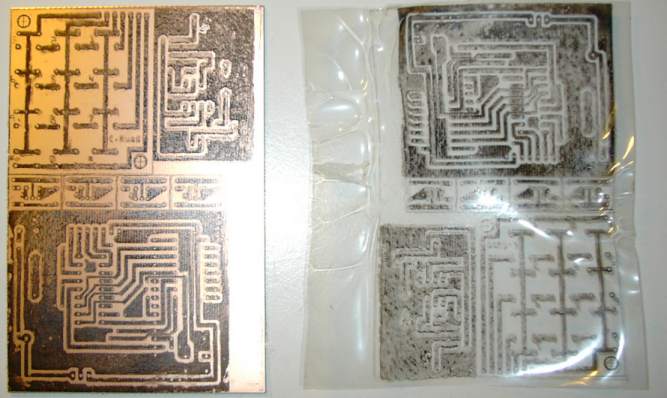

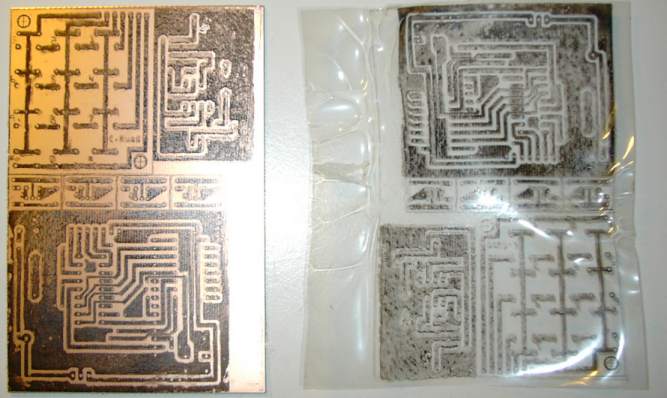

Das war der erste Versuch. Links die Platine, rechts die (ziemlich fertige)

Teflon-Folie. Auf dem Bild sieht es zwar nicht schlimm aus, jedoch verschmierte

der Toner ca. 1-2mm um die Sollposition. Auch die Folie hatte noch auffallend

viel Toner an sich.

Da dachte ich mir, dass der Bügelvorgang vielleicht zu kurz und

zu kühl war (Einstellung: Baumwolle)

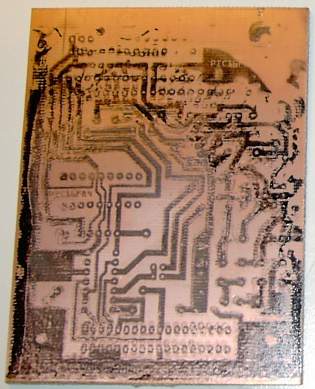

Bei dem nächsten Versuch (PIC-Brenner) habe ich die Temperatur auf Maximum

gedreht und ein bisschen länger gebügelt. Irgendwann hat die Platine ein

eigenartiges Geräusch von sich gegeben. Die Bilder sprechen von sich:

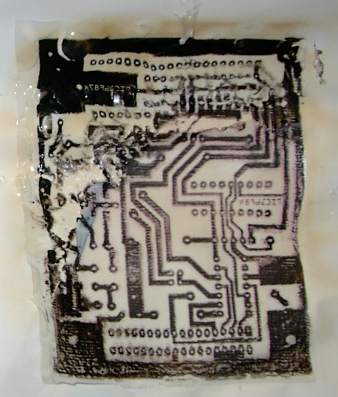

Obwohl ich bedeutend länger Gebügelt habe ging beachtlich wenig Toner auf

das Kupfer. Rechts siehst du die Transferfolie, wie sie nach dem Bügeln aussah.

An den Ränden waren einige Blasen (schon oben links zu sehen) und das war's.

Ach ja, das dunkle um die Folie ist ein Papier, das ich verwendete um das

Bügeleisen meiner Mutter nicht zu ruinieren. An den braunen Flecken kann man

die Temperaturen erahnen.

|

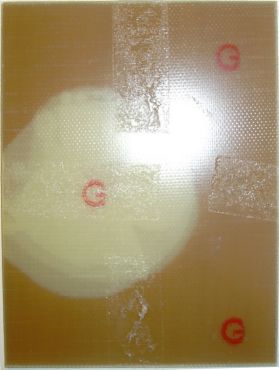

Nach eingiebiger Untersuchung der (heißen) Platine war ein

heller Fleck auf der Rückseite sehr gut zu erkennen.

Die eigenartigen Klebereste war einmal Klebefilm, der sich auflöste.

Vermutlich platzte die Platine, da die Hitze nur auf einen Punkt

konzentriert war.

Wer da wohl schuld war?!?!

Übrigens: Der weiße Fleck ist keine Hinterlassenschaft des

Bügeleisens - es ist nur der Blitz meiner Kamera ;D |

Bei diesem Anblick war das Thema Transferfolie abgeschlossen. Schade, wäre

echt toll gewesen, da man nicht belichten muss.

Da bleibt mir wohl nichts anderes mehr möglich.

Gleich am Montag bin ich in die Stadt um mir in einer Elektronik-Apotheke ein

paar Fotobeschichtete Platinen zu kaufen. Echt - APOTHEKENPREISE!!

Das doppelte, wie wenn ich bei Reichelt bestellt hätte - es hätte sich hier

jedoch nicht gelohnt. Dazu habe ich noch einen Entwickler gekauft.

Zuhause angekommen musste ich es natürlich sofort ausprobieren. Dazu habe

ich die Layouts zweimal auf eine Inkjet-Folie gedruckt. Die Kopien werden beim

Belichten aufeinandergelegt, dass die Leiterbahnen nicht ungewollt belichtet

werden.

Zum Belichten habe ich meinen selbstgebauten Durchleuchtkasten und einen

medizinischen UV-Strahler verwendet. Die Glasplatte für das Belichten muss sauber sein.

Dazu musst du sie ggf. mit Glasreiniger säubern. Den etwa 20cm hohen Kasten habe ich auf die umgekippte Lampe

gelegt. Auf die Glasplatte habe ich die Folie in doppelter Ausführung mit

Klebestreifen fixiert. Die Schutzfolie von der

Testplatine abgezogen, legte ich die Fotobeschichtete Platine auf das Layout. Diese solltest

du mit einer kleinen Holzplatte beschweren, damit sich die bedruckte Folie nicht

wellt und die Belichtung missglückt.

Leider waren in der UV-Lampe auch Infrarot-Strahler integriert, die nur in mit

der UV-Lampe angeschaltet werden konnten. Beim Anschalten sollte man nicht in

die Lampe blicken, da die Strahlung zu Horn- und Netzhautschädigungen führen

kann.

Ich hielt etwa 5m Abstand von der Lampe. Die wurde innerhalb von 10 Sekunden so

hell, dass ich trotz der Abdeckung der halben Glasplatte das Licht im Raum

getrost abschalten konnte, ohne dass es großartig dunkler wurde.

Nach etwa 90 Sekunden machten sich die Infrarot-Röhren bemerkbar. Mit einem

unerwarteten Knall sprang die Glasplatte, die sich überspannte. Schnell packte

ich das Platinenstückchen und legte es in den Entwickler. Nach den empfohlenen

zwei Minuten nahm ich es heraus, wusch es mit Wasser ab und gab es in meine

Ätzlösung. Ich verwende eine spezielle Mischung, die sehr brisant ist und

nicht empfehlenswert ist (Preis & Entsorgung).

Für den "Alltagsgebrauch" sind Natriumpersulfat oder die

Mittelchen aus Elektronik-Läden eher zu empfehlen. Jedoch rate ich ab, die

Ätzsubstanzen nach dem Benutzen einfach in den Abfluss zu kippen. Dort tun sie

auch noch ganze Arbeit. Sie können Spülbecken oder die Rohre angreifen. Zudem

sind sie in den Kläranlagen nicht sehr gut aufgehoben. Besser ist es, sofern

man einen Chemiker kennt, ihm das ganze zum neutralisieren mitzugeben oder es

bei einer Chemikaliensammlung abzugeben. Außerdem kann man die meisten

Ätzsubstanzen nicht nur einmal verwenden. Wenn du die Ätzmittel aufbewahren

willst, fülle es Luftdicht in Glasflaschen und beschrifte sie auffällig, dass

es gewiss niemand trinkt!!!

Bei meinem Versuch war nicht sehr viel zu sehen. Nur teile des Kupfers wurden

sehr träge abgeätzt (Erkennung durch Luftblasen). Um zu prüfen, ob die

Mischung gut ist, habe ich ein kleines Stück Kupferdraht mit in die

Flüssigkeit gegeben. Um diese fand eine sehr starke Blasenbildung statt und es

sah danach nicht mehr glänzend, sondern sehr stumpf aus.

Obwohl meine Testplatine nur sehr kurz belichtet wurde, war nach dem

Ätzvorgang der Schriftzug, den ich darauf projiziert habe leicht zu erkennen.

Sobald ich es schaffe eine Platine Erfolgreich zu bearbeiten, werde ich

natürlich hier darüber berichten.

Jedoch kann ich rein theoretisch weitermachen:

Nach dem Belichten von ca. 3-5 Minuten (von der Platine und Lampe abhängig)

solltest du deinen Zuschnitt erst 2-3 Minuten in den angemachten und Lauwarmen

(bis ca. 25°C) Entwickler geben (Diesen und die Ätzmischung kannst du am

besten in eine Entwicklerschale oder einen hohen(!!) aber alten Teller füllen,

den aber niemand mehr benutzen sollte). Danach geht es kurz ins Wasserbad, damit

kein Entwickler in deine Ätzlösung kommt. Jetzt wird es spannend: Du solltest

die Platine mit einer Plastikpinzette (oder einer alten Metallpinzette, die ist

aber danach nicht mehr zu gebrauchen) in die Ätzlösung geben (Zu beachten ist

hierbei, dass diese eventuell eine bestimmte Arbeitstemperatur hat). Jetzt

kannst du beobachten, dass sich auf den Stellen, die weggeätzt werden kleine

Luftbläschen entstehen. Das ist ganz normal. Damit die Platine vollständig

geätzt wird, solltest du die Mischung mit der Pinzette etwas umrühren und die

Platine ab und zu wieder ein bisschen bewegen. Wenn der Ätzvorgang

abgeschlossen ist (das erkennst du daran, dass die Platine so aussieht, dass man

sie bereits löten könnte), kannst du sie aus dem Ätzbad herausnehmen und sie

noch einmal abwaschen. Die Reste des Entwicklers und der Lösung kannst du in

die entsprechenden Flaschen zurückgießen (Was in der Schulchemie nicht gerne

gesehen wird).

Damit der Restliche Fotolack sich auch verabschiedet kannst du die Platine mit

einem, in (Brenn-)Spiritus getränkten Tuch reinigen. Um das Löten zu erleichtern und

das Kupfer vor Korrosion zu schützen solltest du sie mit Lötflusslack

(erhältlich in der Elektro-Apotheke oder bei einem Bestellservice wie

Reichelt).

Jetzt ist das spektakulärere vorbei. Um die Platine zu bestücken, musst du

sie natürlich noch bohren. Dies ist weniger kompliziert, benötigt aber sehr

viel Fingerspitzengefühl oder einen Bohrständer. Um exakte Löcher zu Stande

zu bringen, brauchst du einen sehr schnellen Bohrer (bis zu 20000 U/min!! -

meine Empfelung: Proxxon oder Dremel). Als Bohrer selbst solltest du einen

Hartmetallbohrer wählen. Diese sind zwar relativ teuer, hinterlassen aber

perfekte Löcher.

Um nicht einen Fehlkauf zu erleiden, hier ein Bild eines 1 mm Bohrers:

|

Um diese Bohrer nicht unnötig abzubrechen,

rate ich, einen Bohrständer zu basteln oder zu kaufen. Ich tat das

letztere. :)

Links dazu ein Bild des Ständers.

Die Bohrmaschine wird hier in das Vordere Loch am hellgrünen Teil.

Dieses kann man auch neigen, was für diese Anwendung nicht nötig ist.

Unten ist auch ein Variabler Halter, der für diese Zwecke eigentlich auch

nicht nötig ist.

Über die verschiedenen Schrauben kann man die Ständerhöhe und die

Bohrtiefe einstellen. Die Ständerhöhe ist in soweit egal. Hauptsache man

kommt bis unter die Platine. Die Bohrtiefe würde ich nur knapp unter das

gefräste Loch setzen. Damit wird der Bohrer und die Platine geschont.

Zum Bohren selber muss ich vermutlich nicht mehr viel sagen. |

Also nun viel Spaß und Geduld beim Basteln!

Ein paar Tage später habe ich einen neuen Versuch gestartet. Dieses Mal mit

einer neuen Glasplatte, die etwas stärker war (ca. 5 mm). Diese habe ich,

anders als beim ersten Versuch, nicht eingespannt. So, dachte ich zumindest,

dass die Spannungen in der Glasplatte nicht allzu stark werden sollten. Also

müsste es rein theoretisch schon einmal klappen. Also habe ich, wie letztes

Mal, die Vorlage wieder fixiert. Bis zum Ende der Belichtung ging auch alles

gut! Nur als ich die Holzplatte (zum beschweren) herunternahm, machte es *klirr*

und schon verabschiedete sich die Glasplatte wieder. Hauptsache, die Platine

wurde komplett belichtet, dachte ich mir. Also ab in den Entwickler! Die

unbelichteten Stellen wurden teilweise braun. Das erschien mir nicht ganz

geheuer. Nach dem 10minütigen Ätzbad hab ich dann gemerkt, dass es so

nicht gehen kann. Die Platine wurde zur Hälfte rostbraun und die andere Hälfte

war Kupfer.

Für mich war's das! Mir sind die "altmodischen" Lochrasterplatinen

doch lieber.

Wer trotzdem seine Printschaltungen auf Epoxyd haben will, der muss auf CNC

umsteigen, selber mit dem Dremel fräßen oder auf teueren Platinenservice

zurückgreifen.

Wenn du selbst Erfahrungen gesammelt hast, kannst du es mir ja mailen!

Nachtrag:

Von Andreas Dreher erreichte mich wegen der "geplatzten

Platine" folgende Mail:

Das wollte ich

dir verraten :-)

Schuld war die

Feuchtigkeit die in der Leiterplatte war. Du mußt dir die Leiterplatte als

Schwamm vorstellen, der die Luftfeuchtigkeit aufsaugt und in sich speichert.

Wenn jetzt schlagartig die Leiterplatte erwärmt wird kommt es zu einer

sogenanten Delamination. Dabei wird die kondensierte Feuchtigkeit schlagartig

gasförmig und benötigt deswegen ein größeres Volumen. Dadurch werden die

einzelnen "Prepregs" (= mit Epoxidharz getränktes Glasgewebe)

auseinandergedrückt.

Wenn du sowas verhindern willst temper die Leiterplatten einfach vor der Verarbeitung. Zu

deutsch: Leg die Leiterplatte zwei Stunden bei 100-120°C in den Backofen.

Dadurch verdunstet die Feuchtigkeit langsam aus der Leiterplatte ohne Schaden

anzurichten.

Ok - wieder etwas dazu gelernt.

Ich gebe es aber nicht auf - ich habe Plexiglas herumliegen, das nur darauf

wartet, geklebt zu werden - wann weiß ich aber noch nicht.